垃圾填埋场防渗膜的厚度均匀性,是保障其抗穿刺、抗拉伸及防渗性能的基础。若膜材厚度出现明显波动,薄弱区域易先破损,直接缩短防渗系统使用寿命,增加渗漏风险。这种厚度不均并非单一因素导致,而是贯穿生产、运输、施工全流程的问题集合。以下是导致垃圾填埋场防渗膜铺设后厚度不均的主要原因。

一、生产环节:源头把控失准留隐患

膜材厚度不均的根源多在生产阶段,原料配比、设备调试及工艺控制的细微偏差,都会直接体现在成品厚度上。

1. 原料熔融与供给不稳定

生产时高密度聚乙烯原料熔融温度控制不当,局部过热或未充分熔融,会导致熔体粘度不均,挤压成型时厚度易出现波动。原料供给系统若存在卡料、送料速度忽快忽慢的问题,会使进入成型设备的原料量不稳定,膜材因原料填充量差异而厚度不一。部分小厂为降本,掺混不同密度的回收料,原料成分复杂更易引发熔融不均。

2. 成型设备调试与运行偏差

压延机是决定膜材厚度的核心设备,若辊筒间隙调整不精准,或辊筒两端压力不一致,会导致膜材边缘与中间厚度出现偏差。辊筒表面磨损不均、存在凹陷或附着物,会在膜材表面形成周期性的厚度薄弱点。此外,生产线速度与压延速度不匹配,速度突变时膜材易被过度拉伸或挤压,造成局部厚度变薄。

3. 成品检测与管控缺位

正规厂家会对成品进行连续厚度检测,而部分劣质膜材生产时省略这一步,或仅抽样检测,无法覆盖所有成品。当生产过程中出现厚度超标的半成品时,未及时停机调整,直接流入市场,导致施工时才发现问题。

二、运输存储:不当操作造成二次损伤

膜材从生产厂到施工现场的流转过程中,若防护不当,会导致局部挤压、拉伸,破坏原有厚度均匀性。

1. 运输过程挤压与摩擦

运输时膜材卷堆放过高,下层膜材受重压易出现局部压实变薄;固定不牢固时,膜材卷在运输颠簸中相互碰撞、摩擦,边缘或表层易被挤压变形。若运输车辆车厢内有尖锐凸起,会刺穿膜材或造成局部凹陷,形成厚度缺陷。

2. 现场存储不规范

施工现场膜材未按要求存放在平整干燥的场地,直接接触碎石、杂草等杂物,局部易被挤压磨损;露天堆放未用防水保温布覆盖,暴雨冲刷或阳光暴晒会使膜材局部老化变脆,间接影响厚度稳定性。部分施工队随意拖拽膜材卷,导致膜材拉伸变形,薄弱区域厚度进一步减小。

三、施工环节:操作不当放大厚度问题

施工中的不规范操作,不仅会暴露膜材本身的厚度缺陷,还可能人为造成新的厚度不均问题。

1. 基底处理不到位

填埋场基底若存在凸起的石块、树根或未夯实的凹陷,铺设膜材时,凸起部位会挤压膜材使其局部变薄,凹陷部位则因膜材松弛堆叠,看似厚度增加实则受力不均,长期运行后易破损。基底平整度差会导致膜材铺设时拉力不均,拉伸过度的区域厚度会明显小于原厚度。

2. 铺设与焊接操作失范

铺设时过度拉伸膜材以贴合基面,会使膜材整体变薄,尤其在边坡、转角等部位,为贴合地形易强行拉扯,导致局部厚度大幅下降。焊接时若压轮压力调节不当,压力过大易将膜材焊缝周边挤压变薄,形成强度薄弱区;焊接速度与加热温度不匹配,也可能导致膜材局部熔融过度而厚度减薄。

3. 施工机械碾压损伤

填埋作业中的大型工程机械,若不慎碾压到已铺设的膜材,会造成局部挤压变形,严重时直接破损;施工人员随意在膜材上堆放工具、材料,长期重压会使膜材局部厚度永久性变薄,失去原有防渗性能。

四、材料特性:环境影响加剧厚度波动

防渗膜自身的物理特性,在复杂环境下会发生变化,间接导致厚度均匀性下降。

1. 温度变化引发热胀冷缩

高温环境下,防渗膜会轻微膨胀,局部可能因受热不均出现厚度微小波动;低温环境下膜材变脆,若此时受到外力作用,易出现局部开裂或变薄,尤其北方冬季施工,这种温度影响更为明显。

2. 长期受力导致蠕变变薄

填埋体自重及后期垃圾堆放产生的持续压力,会使防渗膜长期处于受力状态,部分区域因应力集中发生蠕变,表现为厚度逐渐变薄,这种变化初期不易察觉,却会持续削弱防渗性能。

结语:全流程管控,杜绝厚度不均隐患

垃圾填埋场防渗膜厚度不均,是生产、运输、施工及环境影响等多环节问题的集中体现。要避免这一问题,需从源头选择正规厂家的合格产品,规范运输存储流程,严控施工中的基底处理、铺设焊接等关键工序。只有全流程把控每个细节,才能确保防渗膜厚度均匀,充分发挥其防渗屏障作用,保障填埋场长期稳定运行。

鱼虾养殖土工膜

鱼虾养殖土工膜 白色土工布

白色土工布 蓄水池光面土工膜

蓄水池光面土工膜 氧化塘光面土工膜

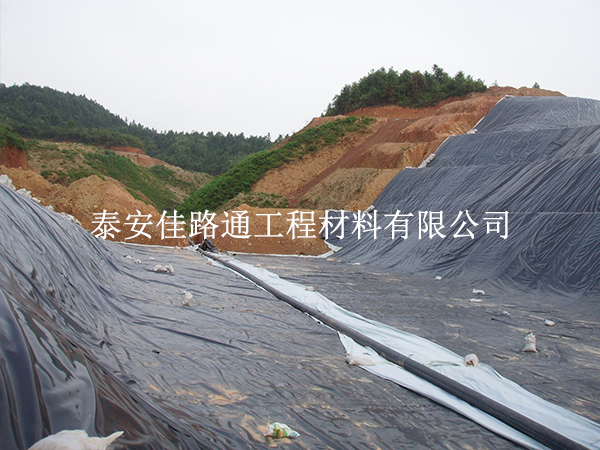

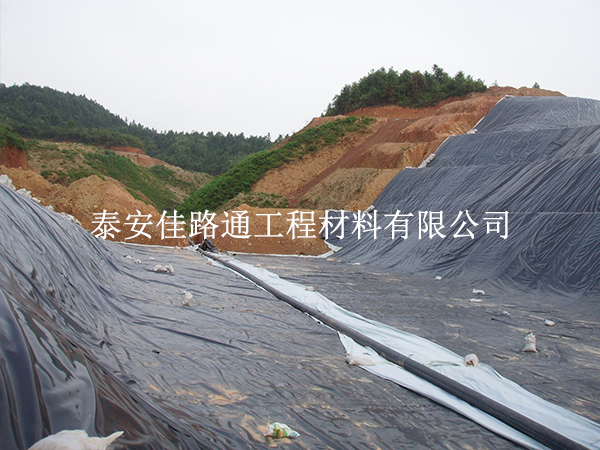

氧化塘光面土工膜 垃圾填埋场光面土工膜

垃圾填埋场光面土工膜