在养殖设施建设中,防渗膜凭借其出色的防渗能力、耐化学腐蚀特性以及相对较低的成本,成为养殖池、蓄水池等防渗工程的首选材料。然而,在实际使用过程中,防渗膜变形撕裂问题时有发生,这不仅影响防渗效果,还会增加养殖成本和后期维护难度。以下将从多个关键环节探讨避免养殖防渗膜出现变形撕裂现象的有效方法。

前期规划与设计优化

精准计算荷载

在养殖项目规划阶段,需全面考虑防渗膜将承受的各类荷载。除了养殖水体的静水压力,还要充分估算可能出现的动水压力,例如在注水、排水过程中水流对膜面的冲击力。同时,不能忽视覆盖物(如保温材料、防护层等)以及可能的人员、设备活动产生的压力。通过精确计算这些荷载,合理确定防渗膜的规格和厚度,确保其具备足够的强度来抵御各种作用力,从源头上降低变形撕裂风险。

合理规划坡度

坡度设计对防渗膜的受力状况影响显著。过陡的坡度会使防渗膜承受更大的下滑力和拉伸应力,增加变形撕裂的可能性。因此,在坡面设计时,应结合养殖需求、地质条件和防渗膜性能,确定适宜的坡度范围。一般来说,对于常见的养殖防渗工程,坡度宜控制在 1:1.5 - 1:3 之间,以保证防渗膜在坡面上能够稳定铺设,受力均匀。

材料选择与质量把控

严选优质防渗膜

市场上的防渗膜种类繁多,质量参差不齐。在选购时,务必选择正规厂家生产、符合国家相关标准的产品。重点关注防渗膜的材质、厚度、拉伸强度、断裂伸长率等关键性能指标。例如,对于养殖环境较为复杂、受力较大的项目,应优先选用高密度聚乙烯(HDPE)材质的防渗膜,其具有较高的强度和良好的耐老化性能。同时,根据实际荷载情况,选择合适厚度的防渗膜,一般养殖池防渗膜厚度不宜小于 0.5 毫米。

严格质量检验

在防渗膜进场时,要进行严格的质量检验。检查产品的外观质量,确保膜面平整、无破损、无气泡、无杂质等缺陷。同时,按照相关标准进行抽样检测,对防渗膜的物理性能和力学性能进行测试,如拉伸试验、撕裂试验等。只有检验合格的防渗膜才能投入使用,从材料质量上杜绝因质量缺陷导致的变形撕裂问题。

施工过程规范操作

精细基层处理

基层是防渗膜铺设的基础,其平整度和坚实度直接影响防渗膜的铺设质量和使用寿命。在铺设防渗膜前,必须对基层进行彻底清理,去除杂物、尖锐石块等可能刺破防渗膜的物体。对于凹凸不平的基层,要进行找平处理,一般采用砂土或细石混凝土进行填补和压实,确保基层平整度误差不超过±2 厘米/平方米。同时,要保证基层具有一定的压实度,避免因基层沉降导致防渗膜受力不均而变形撕裂。

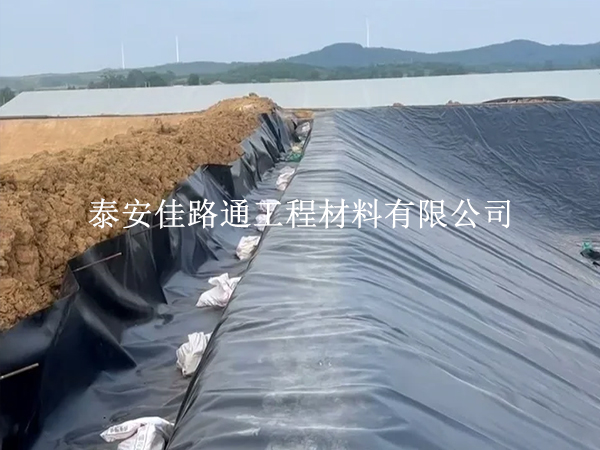

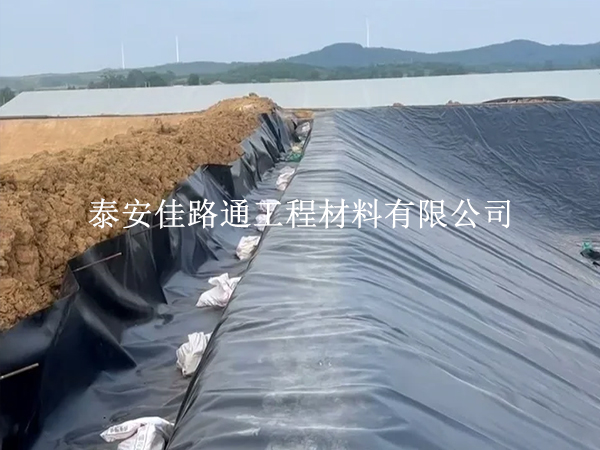

规范铺设工艺

防渗膜的铺设应遵循一定的工艺流程。在铺设过程中,要保持膜面平整、顺直,避免出现褶皱和扭曲。相邻两幅防渗膜的搭接宽度应符合设计要求,一般土工膜搭接宽度不小于 10 厘米,并采用专用的焊接设备或粘接剂进行连接,确保连接处密封良好、强度可靠。在坡面上铺设防渗膜时,应从坡顶向坡脚依次展开,避免防渗膜在自身重力作用下产生过大的拉伸应力。同时,要注意防渗膜的固定,采用合适的固定方式(如锚固沟固定、压条固定等),将防渗膜牢固地固定在基层上,防止其因风力、水流等因素而移动或鼓起。

做好保护措施

在防渗膜铺设完成后,要及时进行保护。在防渗膜表面铺设一层保护层,如土工布、砂砾层等,防止后续施工过程中人员、设备对防渗膜造成损伤。同时,要避免在防渗膜上进行明火作业、尖锐物体碰撞等可能破坏防渗膜的行为。在养殖设施投入使用前,要对防渗膜进行全面检查,确保其完好无损。

后期维护与管理

定期巡查监测

建立定期巡查制度,对养殖防渗膜进行定期检查。检查内容包括防渗膜表面是否有破损、变形、老化迹象,连接部位是否密封良好,固定设施是否松动等。特别是在暴雨、大风等恶劣天气过后,要及时进行巡查,发现问题及时处理。同时,可采用专业的检测设备对防渗膜的防渗性能进行监测,如采用电法渗漏检测仪等,及时发现潜在的渗漏隐患。

及时修复处理

一旦发现防渗膜出现破损或变形情况,要及时进行修复处理。对于小面积的破损,可采用专用的修补材料进行粘贴修补;对于大面积的破损或严重的变形撕裂,应根据实际情况制定合理的修复方案,必要时可考虑更换局部或全部防渗膜。在修复过程中,要严格按照修复工艺进行操作,确保修复质量。

通过在前期规划与设计、材料选择与质量把控、施工过程规范操作以及后期维护与管理等各个环节采取有效措施,能够显著降低养殖防渗膜变形撕裂现象的发生概率,保障养殖设施的正常运行,提高养殖效益。

鱼虾养殖土工膜

鱼虾养殖土工膜 白色土工布

白色土工布 蓄水池光面土工膜

蓄水池光面土工膜 氧化塘光面土工膜

氧化塘光面土工膜 垃圾填埋场光面土工膜

垃圾填埋场光面土工膜